- Teacher: RIABI Mohamed

Chapitre I :

Nature des canalisations

Introduction

Les besoins de matériaux plus résistant à la corrosion a entraîné le développement d’un très

grand nombre de matériaux qui n’existaient pas auparavant. Car le lien corrosion-matériaux est évident puisque la majorité des problèmes de corrosion sont liées aux choix des matériaux. Les propriétés mécaniques des matériaux , leurs propriétés de mise en œuvre, leurs prix ou leurs disponibilités sont bien souvent des paramètres tout aussi déterminant dans le choix ainsi que leurs résistance à la corrosion.

1. Classification

Il existe au moins 06 types de matériaux pour les conduites utilisées dans le domaine hydraulique :

La fonte ductile, l’acier, le béton armé, le PVC, le PEHD et le PRV.

Les conduites sont classées de plusieurs manières :

1.1 Par rapport à la souplesse (rigidité) :

Conduite rigides (Béton armé)

Conduites souples (PVC, PRV, Fonte, Acier, PEHD)

1.2 Par rapport à la mise en service :

Conduites enterrées

Conduites superficielles

1.3 Par rapport au matériau :

Métalliques (fonte, acier)

Non métalliques :

A base de ciment (béton armé)

Plastique (PVC, PRV, PEHD)

Critères de choix (Annexe 01)

Le choix d’un type de matériau doit se faire en tenant en compte les facteurs suivants :

Les conditions topographiques du terrain (type de relief, instabilité du sol, encombrement du sous-sol) ;

Les propriétés mécaniques propres aux tuyaux et aux sols vis - à vis de la stabilité de cet ensemble tuyau/ sol ;

La capacité d’écoulement hydraulique (diamètre, pente, vitesse, coefficient de rugosité, qualités physico-chimiques du fluide transporté) ;

L’érosion et la corrosion par suite d’attaque physico-chimique, voire biologique ;

Les conditions d’installation et de raccordement sur chantier.

3. Définitions

Les tubes sont des profilés de forme cylindrique qui peuvent suivre différentes dimensions et présenter des caractéristiques différentes selon les fonctions qu'ils sont appelés à remplir.

Une fois ces deux paramètres sont sélectionnés, le choix du tube est déterminé par le diamètre (selon le fluide transporté) et l’épaisseur (en fonction de la pression hydraulique).

4. Type de canalisation

Il existe plusieurs types de conduites qui sont différents, suivant leurs matériaux peuvent être réunis dans ce qui suit :

4.1 Matériaux métalliques

4.1.1 Acier

Il y a environ cinquante-huit (58) nuances d’acier sont couramment commercialisées,

il existe trois familles principale d’acier : les aciers au carbone d’usage général, l’acier

faiblement allie pour haute résistance et fortement allie d’usage particulier.

4.1.1.1 Caractéristiques

Le tube est obtenu soit par laminage à chaud à partir d’un bloc de métal roulée (jusqu'à 400 ), soit à partir de tôles roulées et soudées longitudinalement ou en hélices à l’arc électrique, ils sont revêtus intérieurement en général en mortier de ciment, et extérieurement de divers revêtements. Les tubes en acier sont livrés en longueurs fixes comprises entre 6 et 14 m, leur épaisseurs est de 3 à 9 mm, ils sont plus souples que ceux en fonte, ils s’adaptent bien aux irrégularités du lit des tranchées, de ce fait ils n’ont pas obligatoirement besoin de joints comme les tubes en fonte.

4.1.1.2 Vulnérabilité

Les conduites en acier sont plus sensibles à la corrosion de diverses sortes, car elles présentent souvent des fuites au niveau :

Des raccords

Des soudures mal faites

Par contre la rupture est peu fréquente, donc un bon revêtement accompagné d’une protection cathodique bien dimensionnée permet de protéger la conduite pendent un temps de service assez long.

4.1.1.3 Caractéristiques hydrauliques

Les caractéristiques hydrauliques du tube en acier sont celles de son revêtement intérieur, c'est-à-dire celles du mortier de ciment. Dans la pratique, on prend K = 0,1 mm (Fig 01).

Figure 1 : conduites en acier

4.1.2 Fonte

C’est un matériaux métallique ferreux très utilisé , Elle contient entre 2 à 4 % de carbone. Les conduites en fonte sont en général assez fragiles, peu ductiles et difficilement soudables.

4.1.2.1 Fonte grise

Nommée aussi fonte à graphite lamellaire (FGL), les plus utilisée ce sont les

fontes de moulage par excellence. La fonte grise est le matériau le plus adopté pour les

conduites enterrées, transportant tous types d’eau.

4.1.2.2 Caractéristiques

La fonte est le matériau le mieux adapté, semble-t-il, à l’établissement des conduites enterrées, sa longévité, donc les tuyaux en fonte sont très robustes, mais, en raison de leur fragilité ils doivent être manutentionnés avec certaines précautions.

La fonte utilisée n’est pas une fonte brute de haut fourneau. En sortant, de ce dernier, elle est dirigée vers des convertisseurs dans lesquels elle est déphosphorée, décarburée, puis, ensuite, traitée dans des mélangeurs ou s’effectue son affinage ainsi que les corrections finales de sa composition.

4.1.2.3 Vulnérabilité

Leur rigidité rend la résistance, aux grandes tensions, faible ; de ce fait elles sont très sensibles aux mouvements de terrain (la conduite travail en flexion.). Et très sensibles aux charges concentrées et aux appuis pointus.

Leur résistance aux chocs est faible, par contre elles résistent mieux à la corrosion, il est à noter que les ruptures de la fonte sont toujours transversales.

4.1.2.4 Caractéristiques hydrauliques

Les qualités hydrauliques du tuyau en fonte sont celles de son revêtement intérieur au mortier de ciment. Dans la pratique, les pertes de charge sont calculées en adoptant un coefficient K de 0,1

(Fig 02).

Figure 2 : Tuyau en fonte

4.1.3 Fonte ductile

On l’appelle aussi fonte à graphite sphéroïdal (FGS) elle vienne juste après

les FGL pour leur utilisation. L’introduction d’une faible quantité de magnésium dans la

fonte grise avant le moulage permet d’éliminer tous risque de rupture. Ces matériaux

présentent des propriétés mécaniques exceptionnelles supportant des déformations importantes est dotés d’une aptitude à l’étirement avant rupture remarquable.

4.1.3.1

Caractéristiques

La

fonte ductile a été confectionnée pour avoir une souplesse

voisine à celle de l’acier, une robuste et résistance aux

surcharges et à la corrosion et aussi résiste mieux à la flexion,

la résistance à la traction est de l’ordre de 4200 bras. En

additionnant du magnésium au moment de la coulée, le graphite se

cristallise sphériquement au lieu de l’aplatissement.

4.1.3.2 Vulnérabilité

Une mauvaise protection cathodique peut provoquer des trous au niveau de la canalisation. Et la surpression telle que les coups de béliers peuvent provoquer des cassures longitudinales et des déboîtements, aspiration des joints en cas de dépression (Fig 03).

Figure 3 : Tuyaux en fonte ductile

4.1.4 Matériaux à base de ciment

4.1.4.1 Béton

Les tuyaux en béton précontraint avec ou sans âme en tôle ils se sont repartis en trois catégories comme suit :

Tuyau âme tôle avec ou sans précontrainte circonférentielle ;

Tuyau en béton précontraint Frette Béton (FB) ;

Tuyau en béton monolithique.

4.1.4.2 Caractéristiques

Les tuyaux en béton armé sont fabriqués en faisant couler du béton dans un moule centrifugé ou vibré. Ils sont soit sans armatures soit armé en acier rond ou en arme de tôle.

Ils sont utilisés surtout pour l’adduction ; souvent à faibles pressions elles résistent bien aux surcharges et aux attaques corrosives.

4.1.4.3 Vulnérabilité

Les tuyaux en béton présentent souvent des fissures au niveau des joints. Ils sont très sensibles aux mouvements de terrain et aux charges concentrées. Possédant sensibilité aux chocs brutaux.

En général les tuyaux rigides (béton, acier, fonte) présentent les mêmes aspects de vulnérabilité.

4.1.4.4 Caractéristiques hydrauliques

Les qualités d'écoulement des tuyaux en béton sont bonnes et analogues à celles du revêtement en ciment des tuyaux en fonte et en acier, on adopte un coefficient K de 0,1 mm (Fig 04).

Figure 4 : Tuyaux en Béton

4.1.5 Matériaux organiques

4.1.5.1 PVC

4.1.5.2 Caractéristiques

Le polychlorure de vinyle ou chlorure de polyvinyle est un polymère thermoplastique. La matière de base pour la fabrication des tubes doit être de la résine en polychlorure de vinyle non plastifiée (PVC-U) à laquelle s’ajoutent les additifs. Aucun de ces additifs ne doit constituer un

risque toxique, organoleptique ou microbiologique ni affecter la résistance mécanique à long terme.

4.1.5.3 Vulnérabilité

Les conduites en PVC présentent la plupart du temps des ruptures longitudinales ou des écrasements localisés.

Elles sont sensibles aux surpressions (coups de bélier) surtout si elles présentent dans un réseau en forme (E) ;

Sensibilité aux surcharges surtout à vide ;

Possibilité d'agression chimique par la colle utilisée pour le raccordement.

4.1.5.4 Caractéristiques hydrauliques

Le faible poids de la conduite permet une manipulation simple. La rugosité est faible, de l’ordre de 0,01 mm pour les tuyaux neufs (Fig 05).

Figure 5 : Tuyau en PVC

4.1.6 Polyéthylène : PE

4.1.6.1 caractéristiques

Les conduits en PE se subdivisent en :

PEHD: pour la haute densité.

PEBD: pour la basse densité.

Les tubes doivent avoir des surfaces extérieures et intérieures propres et lisses et être exempt de défauts nuisibles à sa qualité: rayures, marques, piqûres formées par des bulles, grains, criques et soufflures. Sa couleur doit être homogène en dehors des bandes de repérage éventuelles.

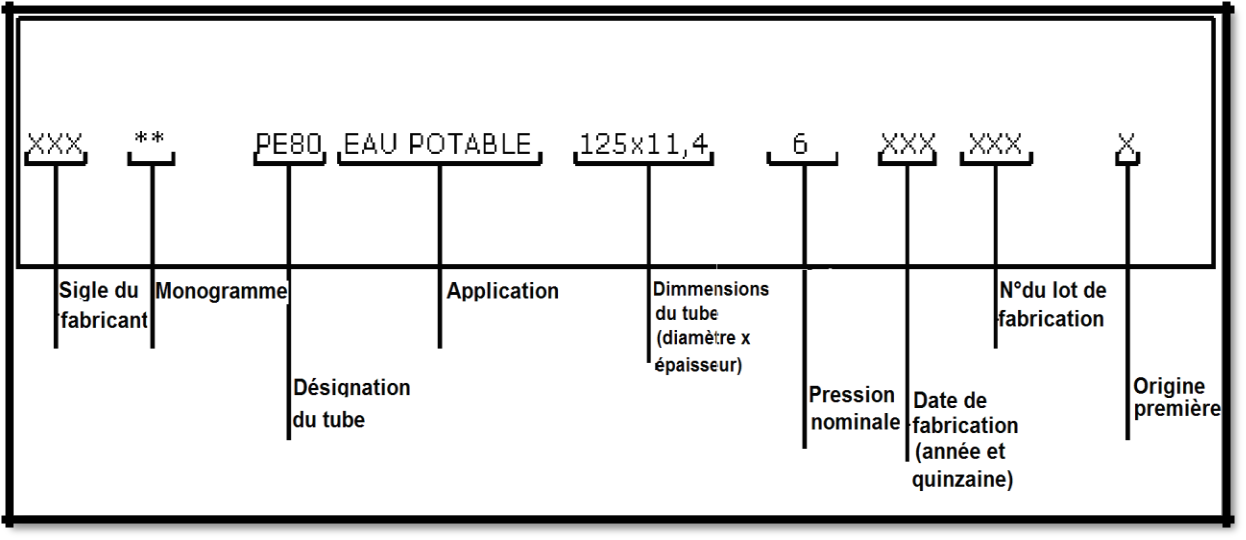

Les tubes seront de couleur noire et comportant des filets de repérage longitudinaux bleus-co-extrudés sur les parois externes. Les tubes doivent porter, au minimum tous les mètres, un marquage indélébile (Figure 6) constitué par :

La norme et l’application ;

La marque ou le sigle du fabricant ou un signe permettant de l'identifie;

La classification du PE : l'indication PE 80 ou PE100 ;

Les dimensions nominales : diamètre extérieur et épaisseur (en mm) séparés par le signe x ;

La pression nominale ;

La date de fabrication (année et mois) ;

Le numéro du lot de fabrication.

Figure 6: Marquage de conduites

4.1.6.2 Vulnérabilité

Les conduites en PE sont sensibles aux surcharges et aux appuis pointus.

Les lubrifiants, les détergents, les agents de rinçage, les huiles – silicones et autres substances semblables peuvent causer des dégâts par corrosion.

Les huiles et graisses peuvent gonfler la conduite

Les petites fissures et trous ont une tendance à se propager rapidement.

Les conduites en PE sont perméables aux essences benzènes, les dissolvants, les hydrocarbures chlorés et autres substances similaires ce qui peut altérer la qualité de l’eau.

8

Chapitre I : Nature des canalisations

4.1.6.3 Caractéristiques hydrauliques et physiques

Dans la pratique, les pertes de charge sont calculées en adoptant un coefficient K de 0,01 mm pour les tuyaux en PEHD neufs.

Figure 7 : Tuyaux en PEHD

4.1.7 Plastique renforcé de fibre de verre :

4.1.7.1 Caractéristique

C’est les conduites plastiques renforcées de fibres de verre pour améliorer leur résistance afin de supporter des pressions plus importantes, elles ont une structure en sandwich: c’est des couches superposées se composant de (Fig 08):

Résine polyester: liant ;

![]()

fibres de verre : renforcement, ou armatures ;

![]()

sable siliceux: le remplissage.

![]()

Les diamètres nominaux sont de: DN 200 à DN 2400 utilisée pour le transport sur des longues distances de l’eau brut et potable.

La paroi du tuyau PRV se compose de trois couches qui doivent être parfaitement adhérentes l’une à l’autre, chacune ayant différentes caractéristiques et propriétés en rapport à sa fonction :

Revêtement interne ;

couche mécaniquement résistante ;

couche externe.

9

Chapitre I : Nature des canalisations

Figure 8: Les différentes couches du tuyau PRV

4.1.7.2 Vulnérabilité

Sensibles aux surcharges et à la sollicitation concentrée, contrairement aux autres conduites, les conduites renforcées de fibres ne sont pas attaquées par la corrosion.

4.1.7.3 Caractéristiques hydrauliques

Le faible poids de la conduite permet une manipulation simple. La longueur des éléments

de tuyaux peut être élevée, ce qui réduit, le cas échéant, le nombre de raccords. La rugosité est

faible, de l’ordre de 0,01 mm pour les tuyaux neufs (Fig 09).

Figure 9 : Tuyau en PRV

Recommandations 5.1 Manutention

Au cours des manutentions , les chocs préjudiciables au revêtement sont à éviter, en outre, on ne doit pas faire rouler les tubes revêtus sur des cailloux ou des aires sans chemins de roulement convenablement préparés.

10

Chapitre I :

Nature des canalisations

Pour le chargement et le déchargement, il convient toujours d’utiliser des de puissance suffisante.

engins de levage

Le chargement et le déchargement doivent se faire avec prudence.

Eviter les chocs brutaux surtout pour les canalisations rigides (fonte, acier, béton).

Veiller à ne pas endommagé les revêtements.

Il est interdit de soulever ou de déplacer des tuyaux ou des tronçons à l'aide de câbles, de chaînes ou tout moyen susceptible de l’endommager (Fig 10).

Figure 10 : Matériels de levages autorisés pour les tuyaux

5.2 Transport

L’acheminement par route exige que les camions découverts soient bien adaptés au transport des tuyaux et soient équipés d’engins mécanique, les montants des camions ou wagons (chemin de fer) et éventuels intercalaires en bois doivent être matelassés . Les lits de tubes revêtus peuvent également être isolés les uns des autres par des matelas ou des anneaux appropriés.

Eviter de transporter les tuyaux en porte à faux.

Concevoir des berceaux sur les remorques de transport

Eviter l’empilement des conduites, surtout celles qui sont lourdes.

5.3 Stockage

Pour un bon stockage , il convient de respecter les dispositions suivantes :

l’aire de stockage non inondable, stabilisée, compactée est si nécessaire, libérée

11

Chapitre I : Nature des canalisations

de tous matériaux préjudiciables.

Poser les tuyaux sur des madriers.

Rapprocher les appuis pour éviter le fléchissement sous le poids propre.

Stocker en abris couverts, surtout pour les conduites en acier.

5.4 Pose

Avant de poser la conduite, il faut suivre les directives suivantes :

Il convient de vérifier le bon état des revêtements intérieur et extérieur ;

![]()

utiliser un engin de levage de puissance et dimensions suffisantes ;

![]()

les tubes doivent reposer sur des cales en bois assez larges à bords arrondis soit de préférence sur des sacs de sable.

![]()

Bien préparer le lit de pose en évitant les cailloux et les appuis, pointus, et les irrégularités du lit.

![]()

Prévoir des lits de sable de 10 cm d’épaisseur

![]()

Ne pas laisser chuter la conduite dans la tranchée.

![]()

Pour les conduites en PVC et PEHD, la pose doit prévoir des sinuosités pour absorber toute dilatation ou rétrécissement de la conduite.

![]()

Remblayer jusqu'à 15cm au-dessus de la conduite avec de la terre fine.

![]()

Pour les conduites en PVC et PEHD il faut éviter les zones à fort trafic et prévoir des tranchées qui ne doivent pas dépasser les 2m de profondeur.

![]()

Eviter de poser les conduites en terrain pollué surtout pour celles en PE.

![]()

12

Chapitre I : Nature des canalisations

6. Technique de pose des conduites

Figure 11 : Technique de pose des conduites

On distingue dans le remblai trois 03 différentes zones :

La zone de remblai proprement dit (zone 1)

La zone d’enrobage (zone 2) constituée par :

Le lit de pose ;

l’assise ;

le remblai latéral.

Le remblai initial d’une hauteur minimale de 0,10 m au –dessus du collet et de 0,15 m au-dessus de la génératrice supérieure.

6.1 Exécution de la zone d’enrobage (zone2)

L’exécution de l’assise et des remblais de protection est effectuée avec tous matériaux (sable, gravier, tout venant, etc.) agréés par le maitre d’œuvre, compatibles avec les caractéristiques des tuyaux.

L’étude géotechnique précisera si les matériaux extraits peuvent être réutilisés.

L’entrepreneur applique les conditions de retrait du blindage fixées dans le cahier de charge.

6.2 Exécution du lit de pose

Le lit de pose des conduites sera constitué, selon le cas par :

Terrain sans eau : une couche de sable de concassage, à titre exceptionnel, et en fonction des disponibilités locales d’approvisionnement, le maitre d’ouvrage pourra autoriser que le sable de concassage soit remplacé par du sable de mer.

13

Chapitre I : Nature des canalisations

Terrain avec eau : une couche de gravillon.

Terrain rocheux à forte pente, avec ou sans eau : une couche de gravillon.

Dans le cas de terrain sablonneux, aucun lit de pose ne sera mis en œuvre.

6.3 Exécution de l’assise

Sauf cas particulières indiqués dans le cahier de charge, au-dessus du lit de pose et jusqu’à la hauteur de l’axe de la canalisation, le matériau de remblai est tassé sous les flancs de la canalisation et compacté de façon à éviter tout mouvement de celle-ci et à lui constituer l’assise prévue.

6.4 Exécution de remblai

En terrain libre ou culture, le remblai poursuivi à l’aide d’engins mécanique avec les déblais.

Cette terre est répandue par couches successives et régulières, et elle est légèrement damée.

Le sol du remblai peut provenir du matériau extrait des déblais, sélectionné et tamisé (granulométrie < 100 mm), arrosé et compacté par couche de hauteur maximale de 30 cm. De plus, un merlon de 15 cm sera mis au-dessus de la tranchée. Cette réutilisation sera soumise à l’approbation préalable du maitre d’ouvrage.

Les matériaux extraits des déblais feront l’objet d’essais de laboratoire pour juger de leur aptitude à servir comme matériaux de remblais.

6.5 Remblais sous voirie et rétablissement provisoire des chaussées et trottoirs

Lorsque la canalisation est placée sous voirie, le remblai peut poursuivre avec les matériaux de déblais si l’étude géotechnique le permet. Ces matériaux sont répandus par couches successives, régulières et compactées.

7. Conclusion

Les matériaux sont confectionnés et choisis, principalement en fonction des conditions de

leur utilisation. Le choix du matériau idéal du point de vue technico- économique nécessite une

étude approfondie des facteurs qui influencent l'état de la conduite lors de son service, et des

caractéristiques de chaque matériau.

Les praticiens ont montré que les causes des fuites sont dues à la majeure partie des erreurs de

pose, surtout pour les conduites en matière plastique, dont les techniques d'installation et

d’exploitation ne sont pas maîtrisées chez nous. De plus dans toutes les études, on trouve

toujours les caractéristiques du sol, mais l'utilisation de ces données n’apparaît que rarement.

14

- Teacher: Abdelmadjid BENTADJA